Welche Bedeutung die Testvarianten für einen Materialhersteller haben und wie sie im Alltag umgesetzt werden, erfahren wir von Corrosion Expert Florian Feldmann, Product Engineer bei Dörken.

Welche Korrosionstests werden bei Dörken gemacht?

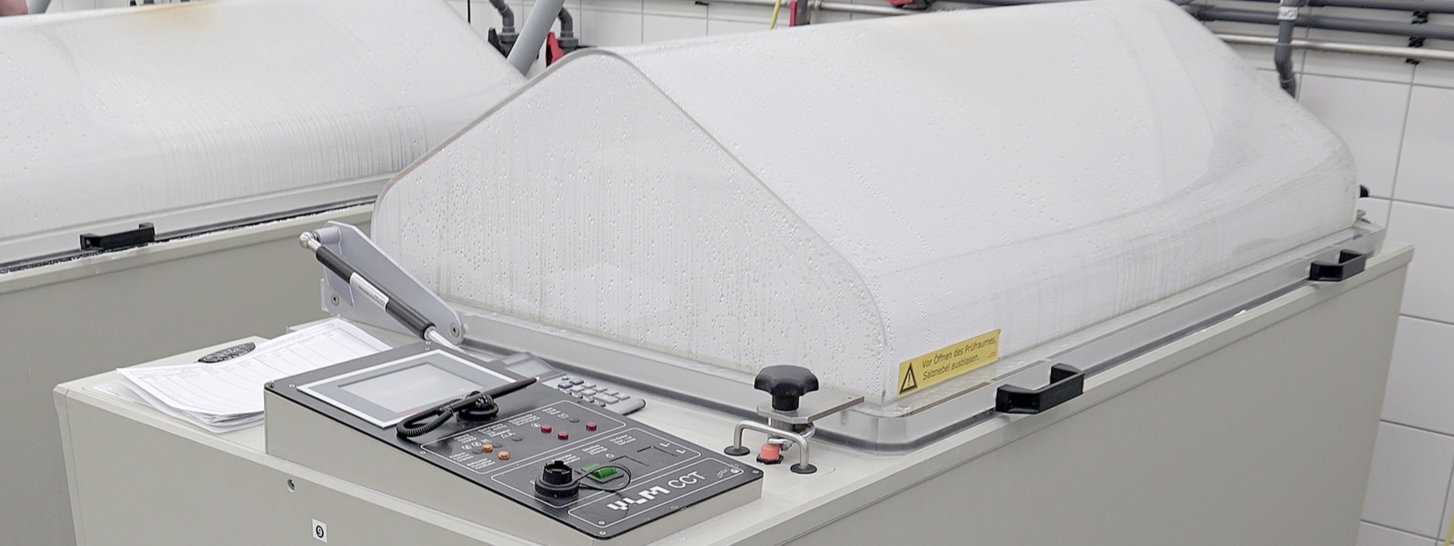

Florian Feldmann: Um eine möglichst große Varianz von Umweltbelastungen abzubilden, führen wir sowohl die Kurzzeittests im Labor als auch Langzeittests in Form von Freibewitterungsstudien im Außenbereich durch. Zu den Kurzzeittests gehören z. B. der Salzsprühnebeltest DIN EN ISO 9227 oder Kondensklimatest DIN EN ISO 6270-2. Beides sind Konstantklimatests, aber mit unterschiedlichen korrosiven Atmosphären. Außerdem führen wir eine Vielzahl an Klimawechseltests für unterschiedliche Automobilisten durch. Im Bereich der Langzeittests laufen derzeit von Dörken – häufig in Zusammenarbeit mit unterschiedlichen Universitäten – mit Freibewitterungsstudien auf Helgoland, auf der Offshore-Plattform FINO II in der Ostsee, in Wien, Palavas (Frankreich) und auch in Herdecke nahe dem Firmensitz.

Welche Bauteile testen Sie bei Dörken?

Florian Feldmann: Das variiert: Wir testen Standardteile, aber auch spezielle Kundenteile. Das geht von kleinsten Schrauben über Bleche bis hin zu Großbauteilen aus den verschiedensten Branchen mit den unterschiedlichsten Korrosionsanforderungen. Wir beschichten die Bauteile vorher mit unterschiedlichen Beschichtungssystemen von Dörken sowie Referenzsystemen. Zudem versehen wir sie meist auch mit einer mechanischen Vorbelastung wie z. B. mit einem Ritz oder Steinschlag oder mit einer thermischen Vorbelastung, um das Korrosionsverhalten bei bereits vorbeschädigten Teilen zu simulieren. Durch die Vorbelastung erhalten wir ein sehr komplexes Gesamtbild über das Korrosionsverhalten der Oberfläche. In regelmäßigen Abständen erfolgen dann (Foto-)Dokumentationen sowie Ergebnisauswertungen der Versuchsreihen.

Belgium nederlands

Belgium nederlands Belgium français

Belgium français Canada english

Canada english Canada français

Canada français China chinese

China chinese Czech Republic čeština

Czech Republic čeština Deutschland deutsch

Deutschland deutsch France français

France français Hungary magyar

Hungary magyar International english

International english Italy italiano

Italy italiano Netherlands nederlands

Netherlands nederlands Poland polski

Poland polski Russia русский

Russia русский Slovakia slovenčina

Slovakia slovenčina Switzerland français

Switzerland français Switzerland deutsch

Switzerland deutsch Turkey Türkçe

Turkey Türkçe USA english

USA english