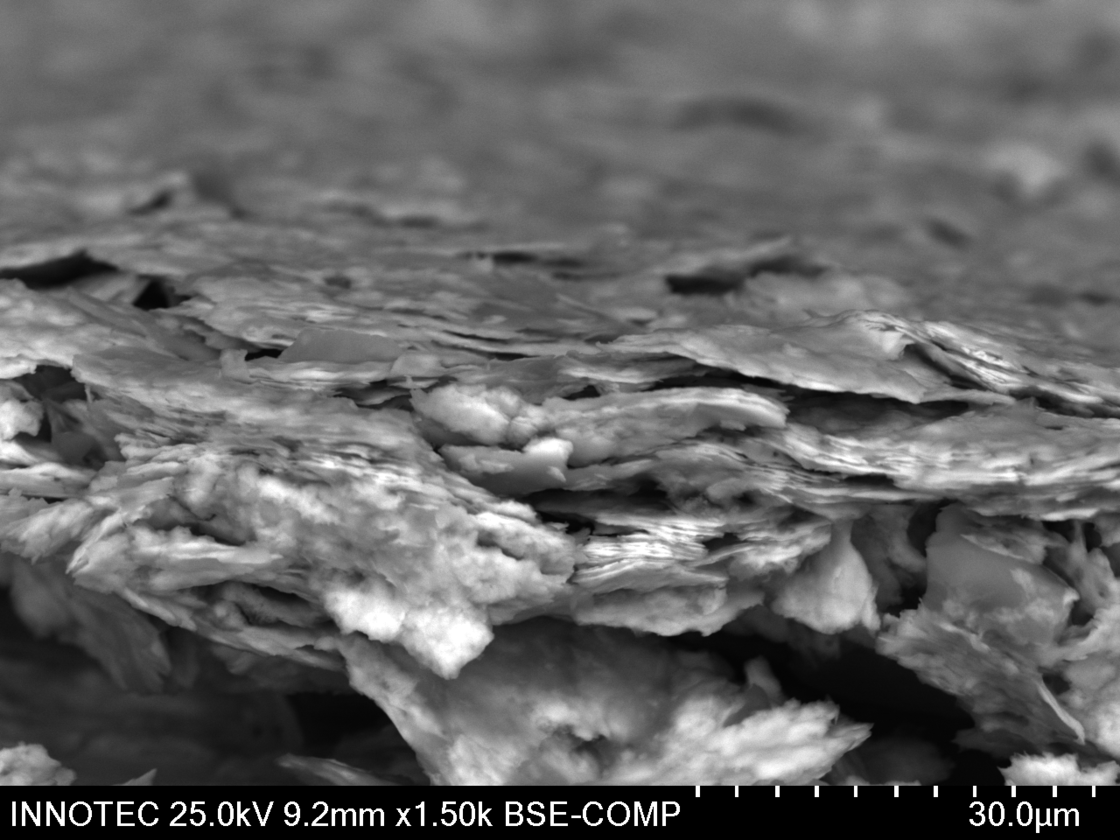

Was ist eine Zinklamelle?

Bei einer Zinklamelle handelt es sich um einen Korrosionsschutzbezug, der sich aus Zink und Aluminium zusammensetzt. Zusammengehalten wird diese Verbindung durch eine anorganische Matrix. Wird eine Beschichtung aus Zinklamellen auf ein Bauteil aufgetragen, dann schirmt diese Schicht das Metall gegen äußere Einflüsse ab.

Eine solche Zinklamellenbeschichtung bietet bei richtiger und vollflächiger Applikation schon bei geringer Schichtdicke einen dauerhaften und langanhaltenden Schutz gegen Korrosion.

Wie funktioniert eine Zinklamellenbeschichtung?

Die Zinklamellenbeschichtung wirkt wie eine Schutzschicht zwischen Metall/Stahl und Umwelt. Der Zink-Anteil der Beschichtung fungiert hierbei als aktiver, kathodischer Korrosionsschutz – das Zink „opfert“ sich und wird über die Zeit durch Umwelteinflüsse schrittweise abgetragen. Das Metall unterhalb der Zinklamellenbeschichtung ist von diesen Prozessen jedoch nicht betroffen. Durch die vollständige Isolierung des Metalls/Stahls von der Umwelt behält der beschichtete Gegenstand dauerhaft seine Eigenschaften, ohne von korrosiven Einflüssen beeinflusst zu werden.

Warum brauche ich eine Zinklamellenbeschichtung?

Eine fachgerecht aufgebrachte Zinklamellenbeschichtung verhindert, dass die jeweiligen Metall-Teile ungeschützt den Umwelteinflüssen um sie herum ausgesetzt sind. Das bringt eine Reihe an Vorteilen mit sich:

- Längere Haltbarkeit der Bauteile

- Hoher Korrosionsschutz

- Bauliche Sicherheit der Gesamtkonstruktion

- Durchgehend einwandfreie Optik

- Geringere Instandhaltungskosten

Der Einsatz einer Zinklamellenbeschichtung trägt also dazu bei, korrosionsbedingte Schäden an Bauteilen auf ein Minimum zu reduzieren. Hierdurch werden Konstruktionen länger haltbar und die finanziellen Kosten für Sanierungs-Maßnahmen verringern sich erheblich.

In welchen Bereichen werden Zinklamellenbeschichtungen eingesetzt?

Zinklamellenbeschichtungen haben sich bereits in zahlreichen Branchen als beliebte Korrosionsschutzlösungen etabliert. So kommen sie unter anderem in folgenden Industriezweigen zum Einsatz:

Das sind dabei nur einige der prominentesten Branchen – eine Zinklamellenbeschichtung kann dank ihrer praktischen Eigenschaften nahezu universell eingesetzt werden. Gerne beraten wir Sie auch zu Ihren Anwendungsmöglichkeiten.

Wie kann eine Zinklamellenbeschichtung appliziert werden?

Es gibt verschiedenste Verfahren, um eine Zinklamellenbeschichtung auf Bauteilen aufzutragen. Dazu zählen unter anderem das Sprühverfahren, das Tauch-Schleuder-Verfahren (Dip-Spinning), das Gestell-Tauch-Schleuder-Verfahren sowie das Tauch-Ziehen-Verfahren. Welches Verfahren zur Zinklamellenbeschichtung jeweils zur Anwendung kommt, hängt sowohl von der Anzahl der Bauteile als auch von deren Größe ab. So kommt bei Massenschüttgut typischerweise das Tauch-Schleuder-Verfahren zum Einsatz, größere Bauteile werden jedoch meist im Sprühverfahren behandelt.

Belgium nederlands

Belgium nederlands Belgium français

Belgium français Canada english

Canada english Canada français

Canada français China chinese

China chinese Czech Republic čeština

Czech Republic čeština Deutschland deutsch

Deutschland deutsch France français

France français Hungary magyar

Hungary magyar International english

International english Italy italiano

Italy italiano Netherlands nederlands

Netherlands nederlands Poland polski

Poland polski Russia русский

Russia русский Slovakia slovenčina

Slovakia slovenčina Switzerland français

Switzerland français Switzerland deutsch

Switzerland deutsch Turkey Türkçe

Turkey Türkçe USA english

USA english